Konstrukcje hal stalowych są narażone na działanie czynników atmosferycznych, co może prowadzić do korozji. Aby zapewnić im długowieczność i stabilność, niezbędne jest zastosowanie skutecznych metod zabezpieczeń antykorozyjnych. W tym artykule przyjrzymy się najczęściej stosowanym technikom, które chronią stalowe hale przed destrukcyjnym działaniem rdzy.

1. Cynkowanie

Ocynkowanie ogniowe jest jedną z najskuteczniejszych metod ochrony przed korozją dla konstrukcji stalowych. Proces polega na zanurzeniu elementów stalowych w stopionym cynku, co powoduje powstanie trwałej, ochronnej warstwy. Ocynkowanie zapewnia nie tylko ochronę mechaniczną, ale również elektrochemiczną dzięki stopieniu cynku z stalą, co tworzy galwaniczną barierę ochronną. Grubość powłoki cynkowej standardowej hali stalowej wynosi od około 60 do 80 mikrometrów w zależności od zastosowanych profili stalowych (im grubszy profil tym większa grubość powłoki cynkowej).

Proces cynkowania jest złożony, polega on na kąpieli elementów stalowych w specjalnie przygotowanych do tego wannach mających na celu:

- odłuszczanie,

- trawienie,

- płukanie,

- topnikowanie,

- cynkowanie,

- pasywacja oraz chłodzenie konstrukcji.

Zalety i wady cynkowania ogniowego konstrukcji stalowych:

Zalety:

- Długotrwała ochrona: Zapewnia ochronę przed korozją nawet do 100 lat.

- Odporność na uszkodzenia mechaniczne: Tworzy wytrzymałą powłokę odporną na ścieranie i uderzenia.

- Całościowa ochrona: Równomiernie pokrywa całą powierzchnię, w tym trudno dostępne miejsca.

- Niski koszt utrzymania: Wymaga minimalnej konserwacji.

- Odporność na warunki atmosferyczne: Chroni przed deszczem, śniegiem i promieniowaniem UV.

Wady:

- Wyższy koszt początkowy: Droższe niż malowanie.

- Przygotowanie powierzchni: Wymaga specjalistycznego przygotowania.

- Ograniczenia w zastosowaniu: Nieodpowiednie w kontakcie z roztworami kwasów, silnymi zasadami, miękką wodą, kwasowym drewnem i kwasowymi gruntami.

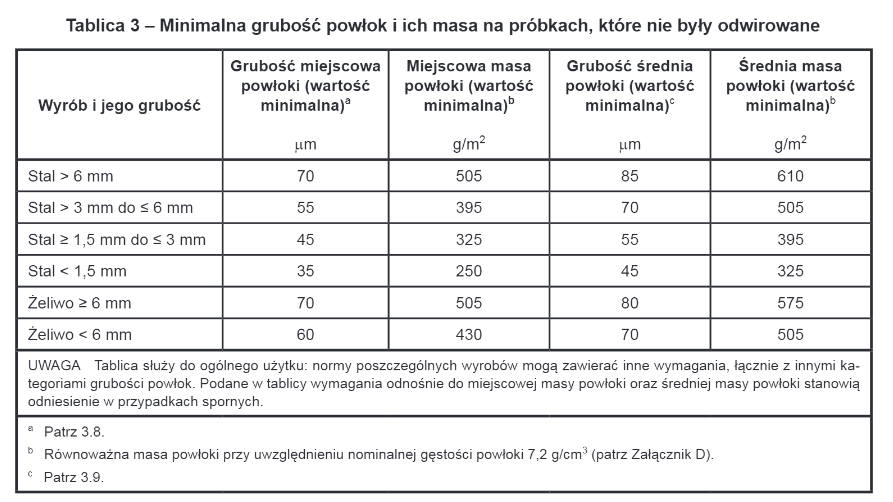

Tabela minimalnej powłoki grubości powłoki cynku w zależności od grubości profili stalowych zgodnie z normą PN-EN ISO 1461:

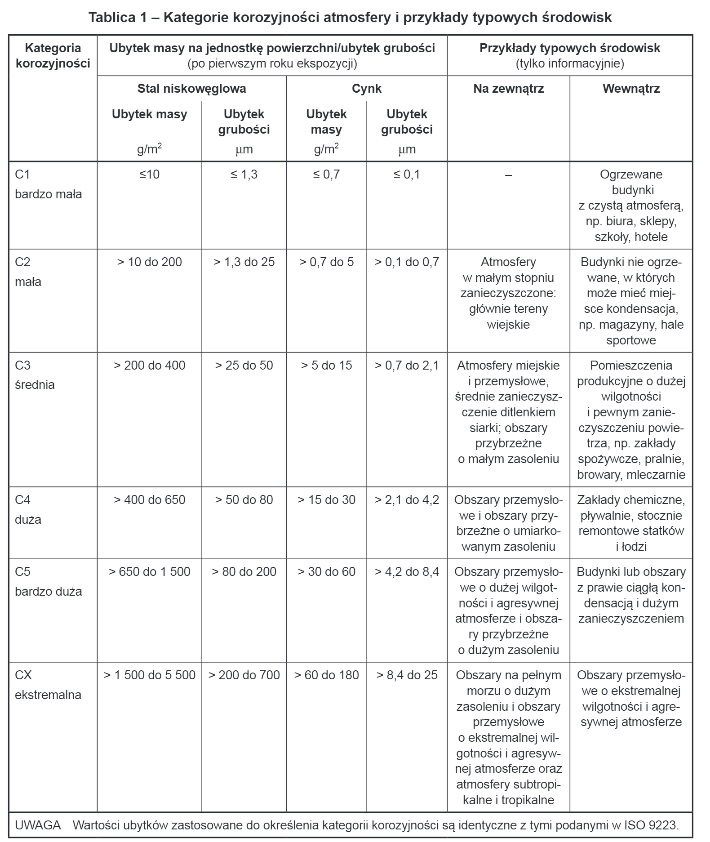

W zależności od klasy korozyjności konstrukcji stalowejtrwałość powłoki cynkowejmoże wynieśćod około dziesięciu do nawet 100 lat i więcej. W przypadku cynku ubytki po pierwszym roku ekspozycji na agresywne środowisko mogą wynieść nawet 8,4 mikrometrów, co jest w pełni zgodne z normą ISO9223. W warunkach dobrych (hala ogrzewana, czysta) trwałość powłoki znacznie wzrasta z uwagi na niewielkie ubytki grubości powłoki cynku rzędu; > 0,1 do 0,7 mikrometrów w skali każdego roku. Trwałość ocynkowanej powłoki zależy głównie od warunków atmosferycznych i otoczenia.

2. Malowanie

Malowanie konstrukcji stalowych stanowi skuteczną barierę ochronną, szczególnie w miejscach, gdzie ocynkowanie nie jest odpowiednie lub dostatecznie ekonomiczne. Ochrona konstrukcji stalowych hal poprzez malowanie jest istotne dla zapewnienia ich długowieczności i odporności na korozję. Trwałość malarskiej powłoki głównie zależy od staranności przygotowania powierzchni przed aplikacją farby, grubości naniesionej powłoki oraz rodzaju zastosowanego systemu.

Proces malowania konstrukcji stalowych hali obejmuje kilka kluczowych etapów:

- Przygotowanie powierzchni: Dokładne oczyszczenie powierzchni stali z zanieczyszczeń, rdzy i starej farby jest kluczowe dla trwałości powłoki malarskiej.

- Naniesienie podkładu: Na oczyszczoną powierzchnię nanoszony jest podkład antykorozyjny, który zapewnia lepsze przyczepienie farby ostatecznej.

- Malowanie: Następnie nanoszona jest warstwa farby antykorozyjnej, a później farba ostateczna, która nadaje konstrukcji odpowiedni wygląd estetyczny.

Przed malowaniem standardowo stosuje się szczegółową obróbkę strumieniowo-ścierną, np. piaskowanie do stopnia czystości SA2,5. Ten proces dokładnie usuwa wszelkie zanieczyszczenia takie jak rdza, olej, pozostałości starej farby oraz inne niemetaliczne powłoki, co jest kluczowe dla uzyskania wysokiej jakości ochrony powierzchni.

Rodzaje farb:

Wybór odpowiedniej farby antykorozyjnej i ostatecznej jest kluczowy dla skuteczności zabezpieczenia konstrukcji stalowej. Farby powinny być dobrze przetestowane pod kątem odporności na warunki atmosferyczne i zapewniać długotrwałą ochronę. Rozróżnić można wiele systemów zabezpieczenia antykorozyjnego poprzez malowanie. Powierzchnie stalowe pod wpływem działania tlenu i wilgoci utleniają się, dlatego wymagają zabezpieczenia antykorozyjnego.

| Farba | Opis |

| Alkidowa (AK) | Wyrób jednoskładnikowy, utwardza się w wyniku reakcji chemicznej z tlenem. |

| Akrylowa (AY) | Jest to również wyrób jednoskładnikowy. Dostępne w dwóch rodzajach: wodnych i rozpuszczalnikowych. Główną równicą z farbą alkidową jest to, że po możemy farbę zmyć, rozpuszczając w tym samym rozpuszczalniku. |

| Etylokrzemianowe (ESI) | Dostarczane jako jedno lub dwuskładnikowe. Powłoki wysychają w skutek wysychania i sieciowania w wyniku reakcji z wilgocią w powietrzu. Więc ilość wilgoci ma znaczenie przy szybkości wysychania. |

| Epoksydowa (EP) | Wyrób dwuskładnikowy, utwardza się na skutek odparowania rozpuszczalnika. Sieciuje w wyniku reakcji z utwardzaczem. |

| Poliuretanowa (PUR) | Jednoskładnikowy wyrób lakierniczy, utwardzana w wyniku reakcji z wilgocią w powietrzu. Utwardzanie jest nieodwracalne. |

| Poliasparginowa (PAS) | Dostarczany jako wyrób dwuskładnikowy. Wysycha przez odparowanie rozpuszczalnika. Czas schnięcia zależny od ruchu powietrza, wilgotności i temperatury. |

| Polisiloksanowe (PS) | Wyrób jedno lub dwuskładnikowy. Farby jednoskładnikowe wysychają przez odparowanie rozpuszczalnika i reakcję chemiczną z wilgocią. Farby dwuskładnikowe schną poprzez odparowanie i sieciowanie składników farby z utwardzaczem. |

Zalety i wady malowania konstrukcji stalowych

Zalety:

- Niższy koszt początkowy: Malowanie jest zazwyczaj tańsze niż cynkowanie ogniowe.

- Elastyczność estetyczna: Szeroki wybór kolorów i wykończeń, co pozwala na dopasowanie do wymagań wizualnych.

- Łatwość naprawy: Powłokę można łatwo naprawić w przypadku uszkodzeń.

- Uniwersalność zastosowania: Można stosować w różnych środowiskach i warunkach.

Wady:

- Krótsza trwałość: Malowane powłoki mają krótszą żywotność i mogą wymagać częstszego odnawiania.

- Mniejsza odporność na uszkodzenia: Powłoki malarskie są mniej odporne na ścieranie i uderzenia niż powłoki cynkowe.

- Regularna konserwacja: Wymaga systematycznej konserwacji i renowacji, co może zwiększać koszty eksploatacyjne w dłuższym okresie.

Trwałość konstrukcji zabezpieczonej antykorozyjnie poprzez malowanie,w zależności od zastosowanego systemu oraz grubości powłoki może wynieść nawet 50 lat i dłużej.

3. Warunki i dobór zabezpieczeń antykorozyjnych

Zabezpieczenie antykorozyjne ma swoją określoną trwałość. Im wyższa klasa korozyjności konstrukcji stalowej, a zatem im bardziej agresywne środowisko tym większe ubytki powłoki antykorozyjnej ono powoduje.

Międzynarodowa norma ISO 12944 dotycząca ochrony konstrukcji stalowych przed korozją, określa jasno wytyczne doboru zabezpieczania antykorozyjnego. Przy doborze systemu należy przeanalizować następujące parametry:

- korozyjność i środowisko pracy

- trwałość powłoki

- stopień oczyszczenia konstrukcji oraz sposób przygotowania nawierzchni

- grubość warstw oraz ilość powłok (ekonomia)

- rodzaj farby

Zgodnie z normą ISO 12944-2 korozyjność atmosferyczna jest dzielona na sześć kategorii:

W normie ISO 12944-2 istnieją trzy stopnie korozyjności konstrukcji zanurzonej w wodzie lub zakopanej w gruncie:

- lm1 – zanurzenie w wodzie (słodkiej), np. konstrukcje rzeczne, instalacje do uzyskiwania energii wodnej

- lm2 – zanurzenie w wodzie morskiej lub słonej, np. konstrukcje portowe

- lm3 – zakopanie w ziemi, np. pojemniki podziemne, stalowe belki lub podobne konstrukcje

W normie ISO 12944-1 podano trzy stopnie trwałości powłok:

- L – niska, czyli do 7 lat

- M – średnia, czyli od 7 do 15 lat

- H – wysoka, czyli od 15 do 25 lat

- VH – bardzo wysoka, czyli powyżej 25 lat